С.В. Федоров

86

ISSN 1812-3368. Вестник МГТУ им. Н.Э. Баумана. Сер. Естественные науки. 2017. № 3

Согласно сравнению скоростных распределений, представленных на рис. 6,

ж

и рис. 3,

д

, скорость головной части формируемой облицовкой в форме усеченной

сферы кумулятивной струи остается практически такой же, как и для полусфери-

ческой облицовки той же дегрессивной толщины. Примерно совпадают и попе-

речные размеры головных частей рассматриваемых кумулятивных струй со ско-

ростью более 7 км/с. В диапазоне значений скорости 4…7 км/с прослеживается

некоторое преимущество в толщине струи для облицовки в форме усеченной

сферы.

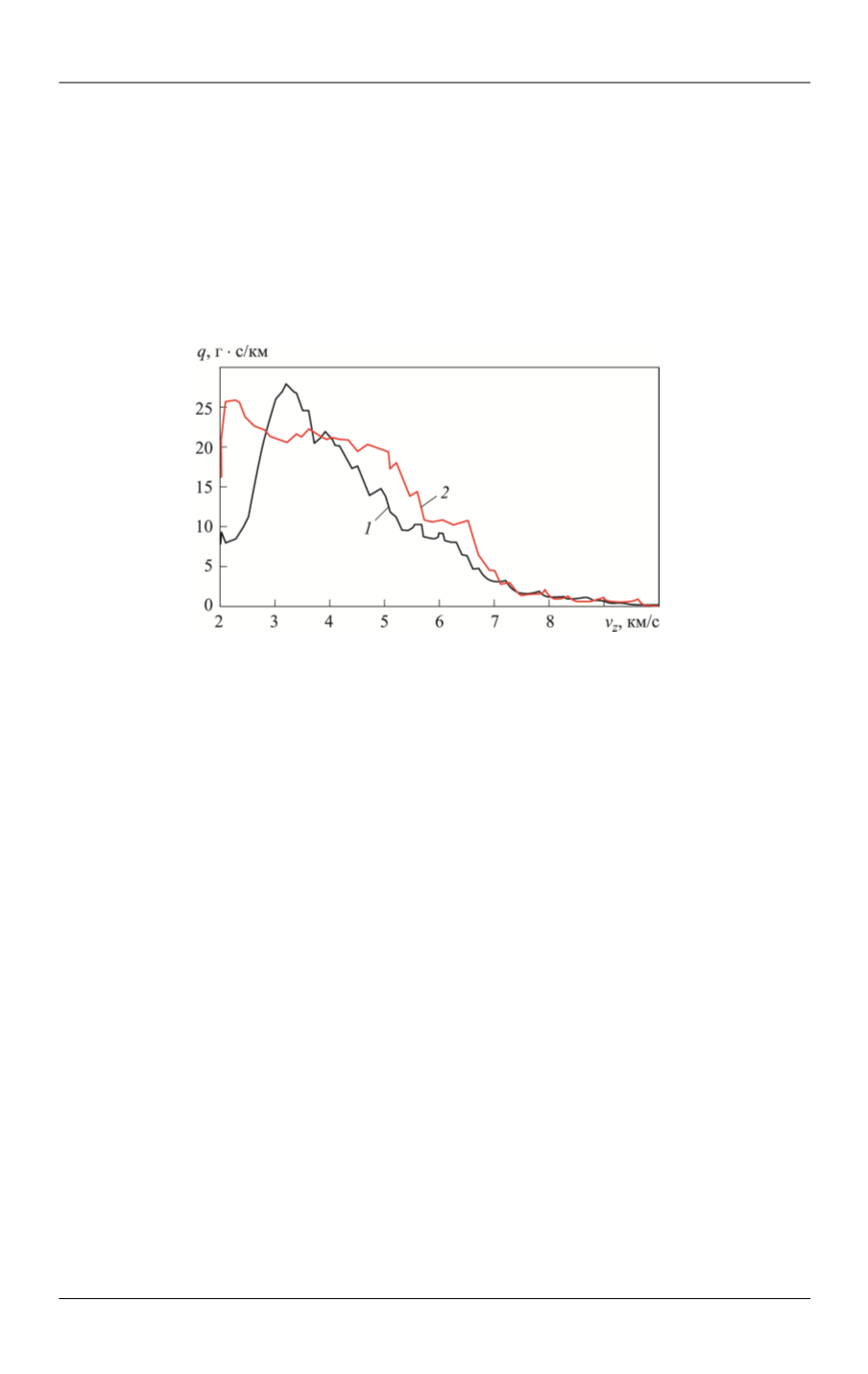

Рис. 7.

Плотность массово-скоростных распределений для кумулятивных струй, форми-

руемых облицовками в форме полусферы (

1

) и усеченной сферы (

2

) с одинаковой дегрес-

сивной толщиной 2,4 мм/1,0 мм

Отмеченный факт подтверждается данными, приведенными на рис. 7, где

представлены плотности массово-скоростных распределений для кумулятивных

струй, формируемых облицовками в форме полусферы и усеченной сферы од-

ной и той же дегрессивной толщины 2,4 мм/1,0 мм. Различие величин

q

(

v

z

) для

средних частей струй составляет 15…25 % в пользу струи из усеченной сферы.

Следует отметить также смещение экстремума (максимума) зависимости

q

(

v

z

) со

значения скорости чуть более 3 км/с для струи из полусферической облицовки в

область меньших скоростей (чуть более 2 км/с) для струи из усеченной сферы.

По характеру изменения плотности массово-скоростного распределения с ее

фактически монотонным возрастанием с уменьшением скорости

v

z

кумулятив-

ная струя, формируемая облицовкой в форме усеченной сферы, становится по-

добной струе из конической облицовки (см. рис. 5,

б

).

Что касается интегральных массовых показателей, то при собственной массе

облицовки в форме усеченной сферы 194 г масса формируемой ей кумулятив-

ной струи (с нижним порогом скорости материала 2 км/с) составила 91 г (при-

мерно 47 % массы облицовки). По сравнению с полусферической облицовкой

той же дегрессивной толщины (см. таблицу) масса струи возросла на 20 % при

снижении относительного выхода материала облицовки в кумулятивную струю